Vistas: 0 Autor: Anna Hora de publicación: 2025-05-09 Origen: Sitio

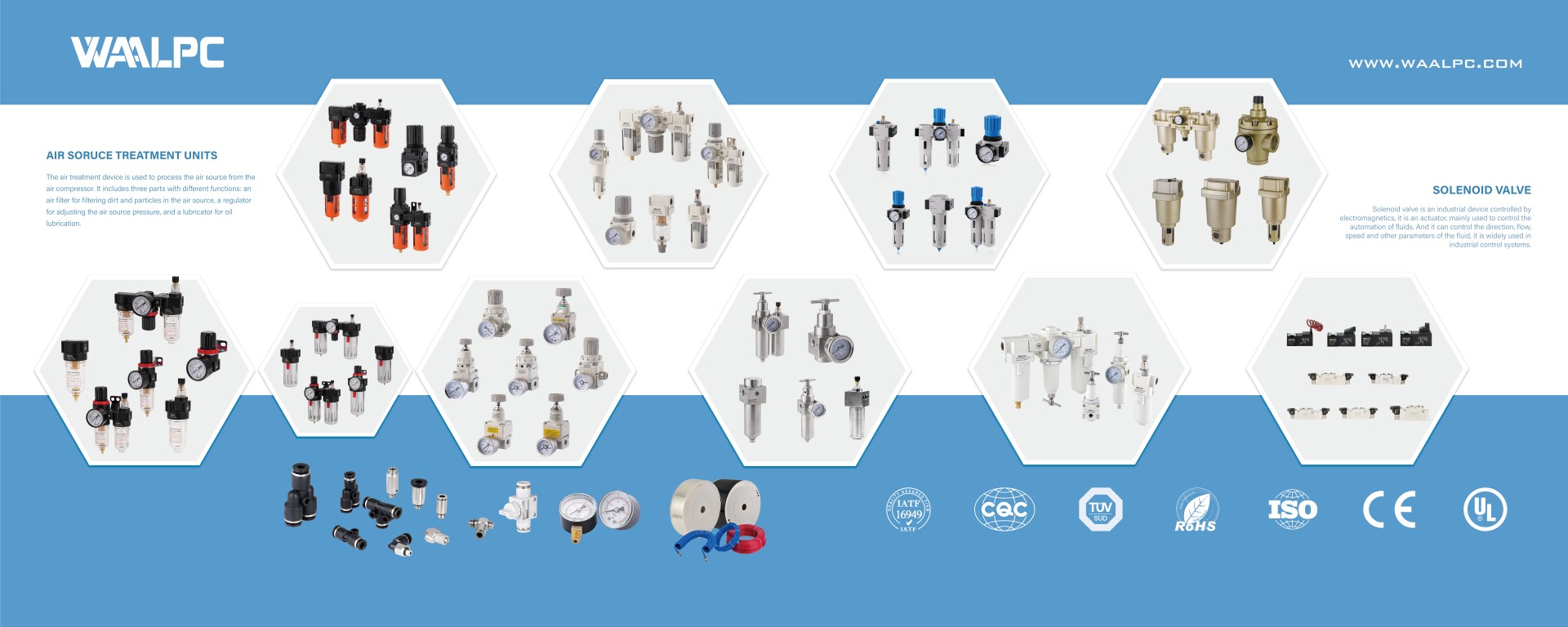

La industria del suministro de gas, piedra angular del avance industrial y tecnológico moderno, depende en gran medida de la gestión precisa del aire comprimido y los gases para impulsar la maquinaria, garantizar la seguridad y mantener la eficiencia operativa. Dentro de este sector, los componentes de preparación de aire actúan como héroes anónimos y realizan silenciosamente tareas críticas que cierran la brecha entre el gas crudo y sin tratar y el suministro refinado que requieren los sistemas sofisticados. Estos componentes, que van desde filtros y reguladores hasta lubricadores y separadores de humedad, funcionan al unísono para acondicionar el aire, eliminar impurezas, estabilizar la presión y optimizar la lubricación. Su papel es particularmente vital en industrias donde incluso pequeñas desviaciones en la calidad o presión del aire pueden provocar fallas en los equipos, retrasos en la producción o riesgos para la seguridad. Por ejemplo, en la fabricación de automóviles , una sola partícula de polvo o una fluctuación de presión podrían comprometer la precisión de los brazos de soldadura robóticos, dando lugar a productos defectuosos. De manera similar, en la producción farmacéutica, el aire cargado de humedad puede causar grumos en los medicamentos en polvo, inutilizando lotes enteros. La evolución de estos componentes ha estado determinada por la creciente complejidad de las aplicaciones industriales, lo que ha empujado a los fabricantes a innovar en áreas como la miniaturización, la eficiencia energética y la integración inteligente.

El viaje del aire comprimido desde su origen hasta el equipo de uso final está plagado de desafíos. Los compresores , aunque generan la presión necesaria, también introducen contaminantes como aerosoles de aceite, vapor de agua y partículas. Si no se controlan, estas impurezas pueden corroer las tuberías, obstruir las válvulas y degradar el rendimiento de las herramientas neumáticas. Aquí es donde entran en juego los sistemas de filtración, que emplean tecnologías como filtros coalescentes para capturar gotas de aceite submicrónicas o lechos de carbón activado para adsorber compuestos orgánicos volátiles. Sin embargo, la filtración por sí sola no es suficiente. Los reguladores de presión garantizan que los equipos posteriores reciban aire en niveles constantes, evitando daños por sobretensiones o caídas. Los reguladores modernos ahora incorporan materiales avanzados como polímeros de grado aeroespacial y mecanismos de retroalimentación digital, lo que permite ajustes en tiempo real con tolerancias tan estrictas como ±1%. Mientras tanto, los lubricadores introducen neblinas de aceite medidas con precisión en la corriente de aire, reduciendo la fricción en los cilindros neumáticos, un proceso que debe equilibrar la eficiencia con las preocupaciones ambientales, dada la tendencia hacia sistemas sin aceite en las industrias con conciencia ecológica.

Las demandas impuestas a los componentes de preparación del aire varían drásticamente entre sectores. En la producción de alimentos y bebidas , dominan los filtros y reguladores de acero inoxidable, diseñados para cumplir con estrictos estándares de higiene y resistir la corrosión de los procedimientos de lavado. Compare esto con las operaciones mineras, donde los componentes deben resistir polvo abrasivo, temperaturas extremas y vibraciones constantes. Aquí, las unidades FRL (filtro-regulador-lubricador) robustas con carcasas reforzadas y válvulas de alivio de presión a prueba de fallas se vuelven indispensables. El sector aeroespacial presenta otra capa de complejidad, ya que requiere aire de pureza ultra alta para tareas como el curado de materiales compuestos o pruebas en túnel de viento. Estas aplicaciones a menudo requieren sistemas de filtración de múltiples etapas capaces de lograr la calidad del aire ISO 8573-1 Clase 0, donde el contenido de aceite es prácticamente indetectable. Estas necesidades especializadas han impulsado el desarrollo de sistemas modulares de preparación de aire, lo que permite a las instalaciones personalizar las configuraciones intercambiando cartuchos de filtro, ajustando los rangos de los reguladores o integrando sensores IoT para el mantenimiento predictivo.

La convergencia tecnológica está remodelando la industria. El auge de la Industria 4.0 ha visto cómo los componentes mecánicos tradicionales se fusionan con la inteligencia digital . Los reguladores inteligentes ahora incorporan transmisores inalámbricos que comunican datos de presión a sistemas de control centralizados, lo que permite ajustes automatizados basados en la demanda en tiempo real. Las plataformas de análisis basadas en la nube procesan terabytes de datos operativos para predecir la vida útil del filtro, optimizando los programas de mantenimiento y reduciendo el tiempo de inactividad. Mientras tanto, las técnicas de fabricación aditiva como la impresión 3D están revolucionando el diseño de componentes, permitiendo geometrías internas intrincadas que mejoran la dinámica del flujo de aire y reducen el peso. Las presiones de sostenibilidad también están impulsando la innovación, y los fabricantes exploran lubricantes biodegradables, medios filtrantes reciclables y sistemas de recuperación de energía que aprovechan el calor residual de los compresores. La aparición del hidrógeno como portador de energía limpia introduce nuevas fronteras, exigiendo sistemas de preparación de aire capaces de manejar las propiedades únicas del hidrógeno, como su baja viscosidad y su tendencia a fragilizar los metales.

Sin embargo, los desafíos persisten. El impulso por una mayor eficiencia choca con la física de la dinámica de fluidos, mientras los ingenieros se enfrentan al equilibrio entre precisión de filtración y caída de presión. Un filtro capaz de atrapar partículas de 0,01 micrones puede crear una resistencia significativa, lo que obliga a los compresores a trabajar más y consumir más energía, una preocupación crítica en una era de crecientes costos de energía y regulaciones de carbono. Los avances en la ciencia de materiales ofrecen soluciones parciales, como recubrimientos de nanofibras que mejoran la captura de contaminantes sin aumentar la resistencia al flujo de aire. Otro obstáculo radica en el mosaico global de estándares y certificaciones, desde las directivas ATEX de Europa para entornos explosivos hasta las certificaciones NSF/ANSI de América del Norte para componentes de calidad alimentaria. Navegar por este laberinto regulatorio requiere que los fabricantes mantengan líneas de producción flexibles y una documentación técnica detallada. De cara al futuro, la trayectoria de la industria apunta hacia sistemas cada vez más inteligentes y adaptables que no solo acondicionan el aire sino que también aprenden de patrones operativos, anticipan fallas y se integran perfectamente con redes de energía renovable: una visión en la que los componentes de preparación del aire evolucionan de dispositivos pasivos a participantes activos en el ecosistema industrial.

En esencia, la industria de preparación del aire encarna el delicado equilibrio entre ingeniería mecánica, innovación de materiales y transformación digital. Sus componentes, aunque a menudo se pasan por alto, forman el sistema circulatorio de la fabricación moderna, asegurando que el alma del aire comprimido fluya de forma limpia, constante y eficiente. A medida que las industrias se aventuran en fronteras como los laboratorios de computación cuántica que requieren aislamiento neumático sin vibraciones o los proyectos de colonización de Marte que necesitan sistemas de soporte vital autorregulados, la humilde combinación de filtro y regulador bien puede convertirse en el socio silencioso de la humanidad en la trascendencia tecnológica.