Aantal keren bekeken: 0 Auteur: Anna Publicatietijd: 09-05-2025 Herkomst: Locatie

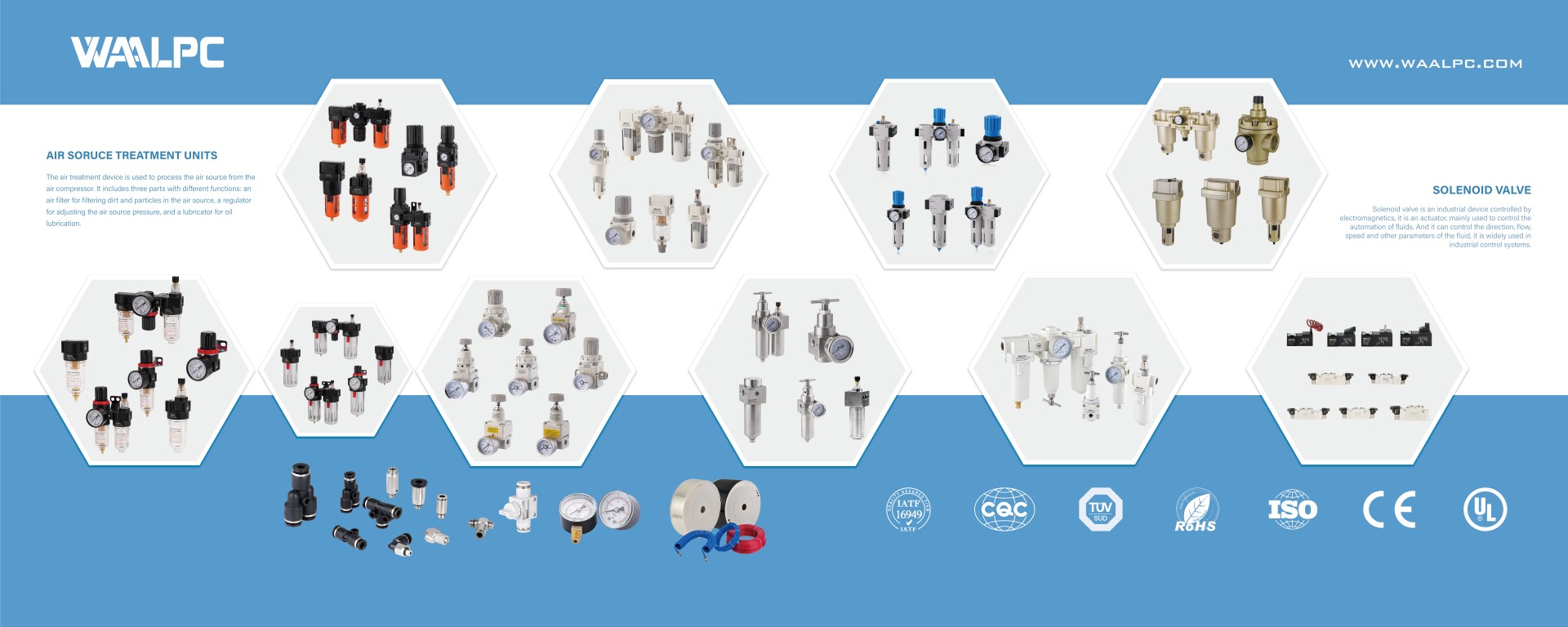

De gasvoorzieningsindustrie, een hoeksteen van de moderne industriële en technologische vooruitgang, is sterk afhankelijk van het nauwkeurige beheer van perslucht en gassen om machines aan te drijven, de veiligheid te garanderen en de operationele efficiëntie te behouden. Binnen deze sector fungeren luchtvoorbereidingscomponenten als de onbezongen helden, die in stilte kritische taken uitvoeren die de kloof overbruggen tussen ruw, onbehandeld gas en de geraffineerde toevoer die vereist is door geavanceerde systemen. Deze componenten, variërend van filters en regelaars tot smeertoestellen en vochtafscheiders, werken samen om de lucht te conditioneren, onzuiverheden te verwijderen, de druk te stabiliseren en de smering te optimaliseren. Hun rol is vooral van cruciaal belang in industrieën waar zelfs kleine afwijkingen in de luchtkwaliteit of -druk kunnen leiden tot uitval van apparatuur, vertragingen in de productie of veiligheidsrisico's. In bijvoorbeeld de automobielindustrie kan een enkel stofdeeltje of een schommeling in de druk de precisie van robotlasarmen in gevaar brengen, wat tot defecte producten kan leiden. Op dezelfde manier kan bij de farmaceutische productie met vocht beladen lucht klontering van medicijnen in poedervorm veroorzaken, waardoor hele batches onbruikbaar worden. De evolutie van deze componenten is gevormd door de groeiende complexiteit van industriële toepassingen, waardoor fabrikanten ertoe worden aangezet te innoveren op gebieden als miniaturisatie, energie-efficiëntie en slimme integratie.

De reis van perslucht van de bron naar de apparatuur voor eindgebruik is vol uitdagingen. Compressoren genereren weliswaar de nodige druk, maar introduceren ook verontreinigingen zoals olieaerosolen, waterdamp en deeltjes. Als deze onzuiverheden niet worden gecontroleerd, kunnen ze pijpleidingen aantasten, kleppen verstoppen en de prestaties van pneumatisch gereedschap aantasten. Dit is waar filtratiesystemen een rol gaan spelen, waarbij technologieën worden gebruikt zoals coalescentiefilters om submicron oliedruppeltjes op te vangen of actieve koolbedden om vluchtige organische stoffen te adsorberen. Filtratie alleen is echter onvoldoende. Drukregelaars zorgen ervoor dat stroomafwaartse apparatuur lucht op een consistent niveau ontvangt, waardoor schade door pieken of dalen wordt voorkomen. Moderne regelaars bevatten nu geavanceerde materialen zoals polymeren van ruimtevaartkwaliteit en digitale feedbackmechanismen, waardoor realtime aanpassingen mogelijk zijn met toleranties van slechts ± 1%. Ondertussen introduceren smeerapparaten nauwkeurig afgemeten olienevels in de luchtstroom, waardoor de wrijving in pneumatische cilinders wordt verminderd – een proces dat efficiëntie in evenwicht moet brengen met milieuoverwegingen, gezien de drang naar olievrije systemen in milieubewuste industrieën.

De eisen die aan luchtbehandelingscomponenten worden gesteld, variëren dramatisch per sector. In de voedsel- en drankproductie domineren roestvrijstalen filters en regelaars, ontworpen om aan strenge hygiënische normen te voldoen en corrosie door wasprocedures te weerstaan. Vergelijk dit eens met mijnbouwactiviteiten, waarbij componenten bestand moeten zijn tegen schurend stof, extreme temperaturen en constante trillingen. Hier worden robuuste FRL-eenheden (Filter-Regulator-Lubricator) met versterkte behuizingen en fail-safe overdrukventielen onmisbaar. De lucht- en ruimtevaartsector presenteert een nieuwe laag van complexiteit, waarbij ultrazuivere lucht nodig is voor taken zoals het uitharden van composietmateriaal of het testen van windtunnels. Deze toepassingen vereisen vaak meertrapsfiltratiesystemen die in staat zijn om ISO 8573-1 klasse 0 luchtkwaliteit te bereiken, waarbij het oliegehalte vrijwel niet waarneembaar is. Dergelijke gespecialiseerde behoeften hebben de ontwikkeling van modulaire luchtbehandelingssystemen gestimuleerd, waardoor faciliteiten configuraties kunnen aanpassen door filterpatronen te verwisselen, het bereik van de regelaars aan te passen of IoT-sensoren te integreren voor voorspellend onderhoud.

Technologische convergentie hervormt de industrie. Door de opkomst van Industrie 4.0 zijn traditionele mechanische componenten samengesmolten met digitale intelligentie . Slimme regelaars integreren nu draadloze zenders die drukgegevens doorgeven aan gecentraliseerde controlesystemen, waardoor geautomatiseerde aanpassingen mogelijk zijn op basis van de realtime vraag. Cloudgebaseerde analyseplatforms verwerken terabytes aan operationele gegevens om de levensduur van filters te voorspellen, onderhoudsschema’s te optimaliseren en downtime te verminderen. Ondertussen zorgen additieve productietechnieken zoals 3D-printen voor een revolutie in het ontwerp van componenten, waardoor ingewikkelde interne geometrieën mogelijk worden die de luchtstroomdynamiek verbeteren en tegelijkertijd het gewicht verminderen. De druk op duurzaamheid stimuleert ook innovatie, waarbij fabrikanten onderzoek doen naar biologisch afbreekbare smeermiddelen, recyclebare filtermedia en energieterugwinningssystemen die restwarmte van compressoren benutten. De opkomst van waterstof als schone energiedrager introduceert nieuwe grenzen en stelt eisen aan luchtbehandelingssystemen die in staat zijn om met de unieke eigenschappen van waterstof om te gaan, zoals de lage viscositeit en de neiging om metalen te verbrokkelen.

Toch blijven er uitdagingen bestaan. Het streven naar hogere efficiëntie botst met de fysica van de vloeistofdynamica, terwijl ingenieurs worstelen met de afweging tussen filtratieprecisie en drukval. Een filter dat deeltjes van 0,01 micron kan tegenhouden, kan aanzienlijke weerstand veroorzaken, waardoor compressoren gedwongen worden harder te werken en meer energie te verbruiken – een cruciaal punt van zorg in een tijdperk van stijgende energiekosten en koolstofregelgeving. Doorbraken in de materiaalwetenschap bieden gedeeltelijke oplossingen, zoals nanovezelcoatings die de opname van verontreinigende stoffen verbeteren zonder de luchtstroomweerstand te vergroten. Een ander obstakel ligt in de mondiale lappendeken van normen en certificeringen, van de Europese ATEX-richtlijnen voor explosieve omgevingen tot de Noord-Amerikaanse NSF/ANSI-certificeringen voor voedselveilige componenten. Om door dit doolhof van regelgeving te navigeren, moeten fabrikanten flexibele productielijnen en diepgaande technische documentatie onderhouden. Vooruitkijkend wijst het traject van de industrie in de richting van steeds intelligentere, adaptievere systemen die niet alleen de lucht conditioneren, maar ook leren van operationele patronen, anticiperen op storingen en naadloos integreren met hernieuwbare energienetwerken - een visie waarin luchtbehandelingscomponenten evolueren van passieve apparaten naar actieve deelnemers aan het industriële ecosysteem.

In essentie belichaamt de luchtbehandelingsindustrie het delicate evenwicht tussen werktuigbouwkunde, materiaalinnovatie en digitale transformatie. De componenten ervan, hoewel vaak over het hoofd gezien, vormen de bloedsomloop van de moderne productie en zorgen ervoor dat het levensbloed van perslucht schoon, stabiel en efficiënt stroomt. Terwijl industrieën grenzen betreden zoals kwantumcomputerlaboratoria die trillingsvrije pneumatische isolatie vereisen of Mars-kolonisatieprojecten die zelfregulerende levensondersteunende systemen nodig hebben, zou de bescheiden filter-regulatorcombinatie wel eens de stille partner van de mensheid kunnen worden in technologische transcendentie.