Vues : 0 Auteur : Éditeur du site Heure de publication : 2025-06-24 Origine : Site

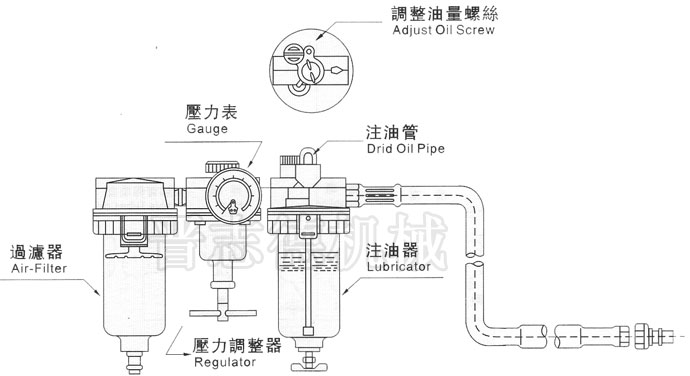

Les systèmes pneumatiques, alimentés par de l'air comprimé, sont les bêtes de somme d'innombrables industries : fabrication, automatisation, emballage, transformation alimentaire et au-delà. Pourtant, l’air comprimé qui circule dans ces systèmes est rarement pur. Il comporte des menaces inhérentes : poussière atmosphérique, tartre des tuyaux, rouille, eau condensée et lubrifiant du compresseur. C'est ici que le filtre, composant essentiel de l'unité Filtre-Régulateur-Lubrificateur (FRL) ou utilisé seul, entre en scène comme un gardien indispensable. Son application pratique est fondamentale pour la fiabilité, l’efficacité et la longévité du système.

La tâche principale du filtre est simple dans son concept mais vitale dans son exécution : éliminer les contaminants nocifs du flux d'air comprimé . Voici comment cela se traduit en fonctionnement réel :

Application : Protection des composants sensibles en aval comme les vannes de précision, les cylindres, les paliers à air et les outils pneumatiques.

Comment ça marche : Lorsque l'air comprimé pénètre dans le boîtier du filtre, il est forcé dans un vortex tourbillonnant (action centrifuge). Les particules plus lourdes et les liquides en vrac sont projetés vers l'extérieur par la force centrifuge, heurtent la paroi du bol et s'écoulent dans le bol de collecte. L'air passe ensuite à travers un élément filtrant (généralement des fibres de bronze frittées, de plastique ou de cellulose) qui retient les particules solides plus fines (par exemple, la poussière, la rouille, le tartre des tuyaux) en fonction de leur indice de micron (par exemple, 5 µm, 40 µm).

Impact réel : évite les rayures sur les parois des cylindres, les vannes grippées, les buses obstruées et l'usure prématurée des outils, réduisant ainsi considérablement les temps d'arrêt et les coûts de maintenance. Dans des applications comme la peinture ou le revêtement en poudre, la filtration des particules est essentielle pour éviter les défauts sur le produit fini.

Application : Critique dans les environnements où l'humidité provoque la corrosion, le gel (dans les climats froids), la croissance bactérienne (alimentaire/pharmaceutique) ou l'interférence des processus (par exemple, l'air des instruments, les processus de séchage).

Comment ça marche : Alors que les filtres de base éliminent l'eau en vrac par action centrifuge, les filtres coalescents spécialisés s'attaquent aux aérosols fins et au brouillard. L'air circule à travers un média à fibres fines. De minuscules gouttelettes d'eau impactent les fibres, fusionnent (fusionnent) en gouttelettes plus grosses, deviennent trop lourdes pour rester en suspension dans l'air, s'écoulent le long de la paroi du bol et sont collectées pour un usage manuel ou manuel. drainage automatique.

Impact réel : prévient la rouille à l'intérieur des tuyaux et des composants, assure un fonctionnement constant des instruments sensibles à l'humidité (par exemple, débitmètres, capteurs de pression), prévient les blocages de glace par temps froid, maintient la qualité du produit dans les emballages alimentaires et réduit le risque de contamination microbienne.

Application : Essentielle là où la contamination par l'huile est inacceptable : transformation des aliments et des boissons, fabrication pharmaceutique, environnements de salle blanche, certains processus chimiques et applications utilisant des compresseurs sans huile.

Comment ça marche : Semblables à l'élimination de l'eau, les filtres coalescents capturent les fins aérosols et les vapeurs d'huile (souvent provenant du lubrifiant du compresseur ou des résidus). Le média filtrant provoque la fusion et l’écoulement des gouttelettes d’huile. Des éléments de charbon actif peuvent être ajoutés pour éliminer les vapeurs si nécessaire.

Impact réel : empêche la détérioration ou la contamination des produits dans les industries sensibles, évite le gommage des vannes et des joints non conçus pour la lubrification, garantit le respect des normes d'hygiène (par exemple, FDA, classes de pureté de l'air ISO 8573) et protège les processus où l'huile interfère avec les réactions chimiques ou l'adhérence.

Emplacement : Les filtres sont généralement installés immédiatement en aval du compresseur/récepteur (filtre de ligne principale) et/ou au point d'utilisation (filtre de sous-ligne) juste avant les composants critiques. La filtration au point d'utilisation offre le plus haut niveau de protection pour les équipements sensibles.

Dimensionnement : Le bon dimensionnement du filtre (capacité de débit) est crucial. Les filtres sous-dimensionnés créent une chute de pression excessive, affamant les équipements en aval. Les filtres surdimensionnés sont inutilement coûteux. Il est essentiel de faire correspondre le Cv (coefficient de débit) ou le SCFM du filtre à la demande du système.

Sélection du niveau de micron : le choix du niveau de filtration approprié (par exemple, 40 µm pour la protection générale, 5 µm ou 1 µm pour les instruments, 0,01 µm pour l'air stérile) dépend de la sensibilité des composants en aval et des exigences du processus. Une filtration plus fine signifie généralement une chute de pression plus élevée et un entretien plus fréquent.

Entretien : Les filtres ne se 'montent pas et s'oublient'. Le bol de récupération doit être vidangé régulièrement (manuellement ou via une vidange automatique) pour éviter la réentraînement du liquide dans le flux d'air. L'élément filtrant s'encrasse avec le temps et doit être remplacé selon le calendrier du fabricant ou lorsque la chute de pression augmente de manière significative. Négliger l’entretien rend le filtre inutile.

Options de vidange : Les vidanges manuelles sont simples mais nécessitent l'attention de l'opérateur. Les vidanges automatiques chronométrées ou électroniques automatisent le processus, améliorant ainsi la fiabilité mais ajoutant du coût et de la complexité.

Le filtre pneumatique est bien plus qu’un simple composant ; c'est une stratégie de défense proactive. En éliminant systématiquement les contaminants – particules, eau et huile – les filtres contribuent directement à :

Durée de vie accrue de l'équipement : réduction de l'usure des cylindres, des vannes et des outils.

Fiabilité améliorée du système : réduction des temps d'arrêt imprévus dus à une panne de composant.

Qualité des produits améliorée : Prévention des défauts causés par la contamination de l’air.

Coûts d'exploitation réduits : réduction des dépenses de maintenance et des coûts énergétiques (en maintenant un fonctionnement efficace).

Cohérence du processus : Assurer une qualité de l’air stable pour les applications critiques.

Conformité : Répond aux normes de l’industrie en matière de pureté de l’air.

Dans le monde pratique de la pneumatique, investir dans le bon filtre, correctement installé et entretenu avec diligence, n'est pas une dépense mais une condition fondamentale pour un fonctionnement fluide, efficace et sans problème. Il préserve l'intégrité de l'air qui alimente le système, protégeant ainsi la productivité et la rentabilité de l'ensemble de l'opération. L’humble filtre est véritablement le gardien méconnu de la performance pneumatique.