Visualizações: 0 Autor: Editor do site Horário de publicação: 24/06/2025 Origem: Site

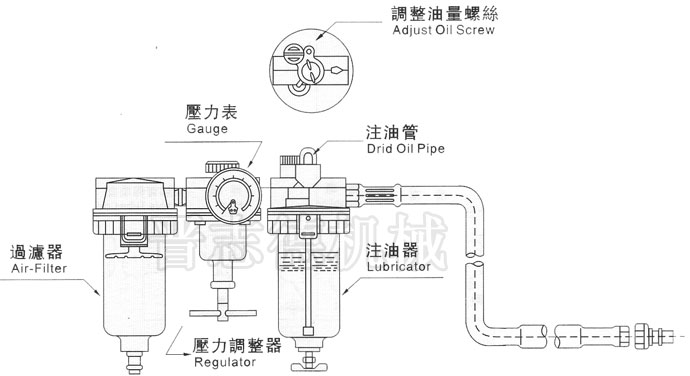

Os sistemas pneumáticos, movidos a ar comprimido, são o carro-chefe de inúmeras indústrias – manufatura, automação, embalagem, processamento de alimentos e muito mais. No entanto, o ar comprimido que circula através destes sistemas raramente é puro. Ele carrega ameaças inerentes: poeira atmosférica, incrustações de tubos, ferrugem, água condensada e lubrificante de compressor. É aqui que o filtro, um componente crítico dentro da unidade Filtro-Regulador-Lubrificador (FRL) ou usado isoladamente, ganha destaque como um guardião indispensável. Sua aplicação prática é fundamental para a confiabilidade, eficiência e longevidade do sistema.

A tarefa principal do filtro é simples no conceito, mas vital na execução: remover contaminantes nocivos do fluxo de ar comprimido . Veja como isso se traduz em operação no mundo real:

Aplicação : Proteção de componentes sensíveis a jusante, como válvulas de precisão, cilindros, rolamentos pneumáticos e ferramentas pneumáticas.

Como funciona : À medida que o ar comprimido entra na carcaça do filtro, ele é forçado a formar um vórtice giratório (ação centrífuga). Partículas mais pesadas e líquidos a granel são lançados para fora pela força centrífuga, atingindo a parede do recipiente e drenando para o recipiente de coleta. O ar passa então através de um elemento filtrante (geralmente bronze sinterizado, plástico ou fibras de celulose) que retém partículas sólidas mais finas (por exemplo, poeira, ferrugem, incrustações de tubos) com base em sua classificação em mícrons (por exemplo, 5 µm, 40 µm).

Impacto no mundo real : Evita arranhões nas paredes do cilindro, válvulas emperradas, bicos entupidos e desgaste prematuro das ferramentas, reduzindo significativamente o tempo de inatividade e os custos de manutenção. Em aplicações como pintura ou revestimento em pó, a filtração de partículas é essencial para evitar defeitos no produto acabado.

Aplicação : Crítico em ambientes onde a umidade causa corrosão, congelamento (em climas frios), crescimento bacteriano (alimentício/farmacêutico) ou interferência em processos (por exemplo, ar de instrumento, processos de secagem).

Como funciona : Enquanto os filtros básicos removem a água em massa por meio de ação centrífuga, os filtros coalescentes especializados combatem aerossóis finos e névoa. O ar flui através de um meio de fibra fina. Pequenas gotículas de água impactam as fibras, coalescem (fundem) em gotículas maiores, tornam-se pesadas demais para permanecerem no ar, escorrem pela parede do recipiente e são coletadas para uso manual ou manual. drenagem automática.

Impacto no mundo real : evita ferrugem dentro de tubos e componentes, garante operação consistente de instrumentos sensíveis à umidade (por exemplo, medidores de vazão, sensores de pressão), evita bloqueios de gelo em climas frios, mantém a qualidade do produto em embalagens de alimentos e reduz o risco de contaminação microbiana.

Aplicação: Essencial onde a contaminação por óleo é inaceitável: processamento de alimentos e bebidas, fabricação farmacêutica, ambientes de salas limpas, certos processos químicos e aplicações que utilizam compressores isentos de óleo.

Como funciona: Semelhante à remoção de água, os filtros coalescentes capturam aerossóis e vapores de óleo fino (geralmente do lubrificante do compressor ou resíduos). O meio filtrante faz com que as gotas de óleo se aglutinem e drenem. Elementos de carvão ativado podem ser adicionados para remoção de vapor quando necessário.

Impacto no mundo real: evita a deterioração ou contaminação de produtos em indústrias sensíveis, evita o entupimento de válvulas e vedações não projetadas para lubrificação, garante a conformidade com os padrões de higiene (por exemplo, FDA, classes de pureza do ar ISO 8573) e protege processos onde o óleo interfere nas reações químicas ou na adesão.

Colocação : Os filtros são normalmente instalados imediatamente a jusante do compressor/receptor (filtro de linha principal) e/ou no ponto de uso (filtro de sub-linha) logo antes dos componentes críticos. A filtragem no ponto de uso fornece o mais alto nível de proteção para equipamentos sensíveis.

Dimensionamento : Dimensionar corretamente o filtro (capacidade de vazão) é crucial. Filtros subdimensionados criam queda de pressão excessiva, privando o equipamento a jusante. Filtros superdimensionados são desnecessariamente caros. É fundamental combinar o Cv (coeficiente de fluxo) ou classificação SCFM do filtro com a demanda do sistema.

Seleção da classificação de mícron : A escolha do nível de filtração correto (por exemplo, 40 µm para proteção geral, 5 µm ou 1 µm para instrumentos, 0,01 µm para ar estéril) depende da sensibilidade dos componentes a jusante e dos requisitos do processo. Uma filtragem mais fina geralmente significa maior queda de pressão e manutenção mais frequente.

Manutenção : Os filtros não são do tipo “instale e esqueça”. O recipiente de coleta deve ser drenado regularmente (manualmente ou por meio de drenagem automática) para evitar a reentrada de líquido no fluxo de ar. O elemento filtrante fica obstruído com o tempo e deve ser substituído de acordo com o cronograma do fabricante ou quando a queda de pressão aumentar significativamente. Negligenciar a manutenção torna o filtro inútil.

Opções de drenagem : As drenagens manuais são simples, mas requerem atenção do operador. Drenos automáticos cronometrados ou eletrônicos automatizam o processo, melhorando a confiabilidade, mas acrescentando custos e complexidade.

O filtro pneumático é muito mais do que apenas mais um componente; é uma estratégia de defesa proativa. Ao remover sistematicamente contaminantes – partículas, água e óleo – os filtros contribuem diretamente para:

Maior vida útil do equipamento : Reduzindo o desgaste em cilindros, válvulas e ferramentas.

Confiabilidade aprimorada do sistema : Minimizando o tempo de inatividade não planejado devido a falha de componentes.

Melhor qualidade do produto : Prevenindo defeitos causados pela contaminação do ar.

Custos operacionais reduzidos : Reduzindo despesas de manutenção e custos de energia (mantendo uma operação eficiente).

Consistência do Processo : Garantindo uma qualidade de ar estável para aplicações críticas.

Conformidade : Atendendo aos padrões da indústria quanto à pureza do ar.

No mundo prático da pneumática, investir no filtro certo, corretamente instalado e com manutenção diligente, não é uma despesa, mas um requisito fundamental para uma operação suave, eficiente e sem problemas. Protege a integridade do ar que alimenta o sistema, protegendo, em última análise, a produtividade e a rentabilidade de toda a operação. O humilde filtro é realmente o guardião anônimo do desempenho pneumático.