Vistas: 0 Autor: Editor del sitio Hora de publicación: 2025-07-01 Origen: Sitio

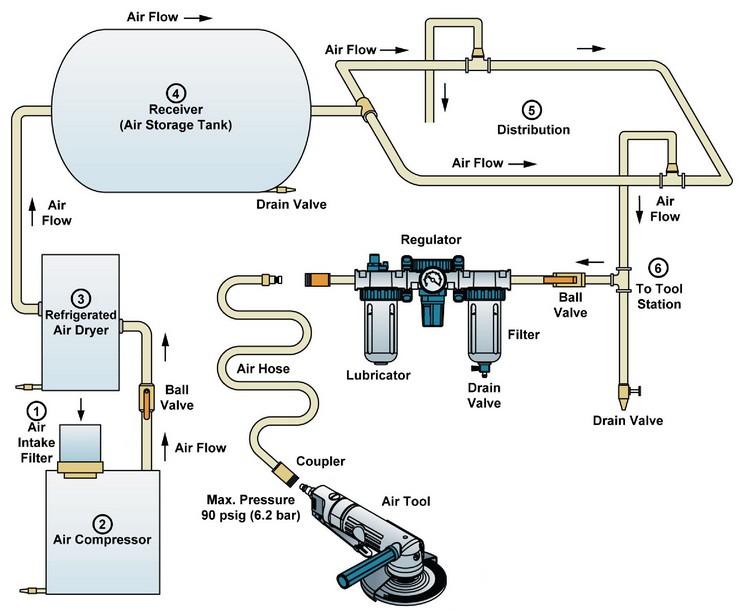

Un suministro de aire comprimido limpio y fiable es el elemento vital de los sistemas neumáticos en innumerables industrias. Si bien el compresor de aire genera la energía esencial, la calidad de este aire afecta directamente el rendimiento, la vida útil y los costos operativos del equipo. Aquí es donde las Unidades de Preparación de Aire (APU), comúnmente conocidas como Unidades FRL (Filtro-Regulador-Lubricador), se vuelven indispensables. Los FRL instalados y aplicados correctamente protegen los equipos posteriores, garantizan un funcionamiento constante y maximizan la eficiencia de todo el sistema de aire comprimido que se origina en el compresor.

El aire aspirado por un compresor contiene contaminantes:

Vapor de agua: Se condensa en agua líquida dentro de las tuberías.

Suciedad y polvo atmosféricos: Partículas abrasivas.

Vapores/aerosoles de aceite: De la lubricación del compresor o de la neblina de aceite ambiental.

Fluctuaciones de presión: la salida del compresor no es perfectamente estable.

El aire sin filtrar provoca:

Corrosión de tuberías, válvulas y cilindros.

Desgaste y rayado de juntas y piezas móviles.

Mal funcionamiento de válvulas e instrumentos sensibles.

Velocidad/fuerza inconsistente del actuador debido a variaciones de presión.

Contaminación de productos finales (por ejemplo, pintura, procesamiento de alimentos).

F - Filtro (Filtro de aire ):

Función: Elimina agua líquida, aerosoles de aceite y partículas sólidas (suciedad, óxido) de la corriente de aire comprimido. Los filtros coalescentes atrapan pequeñas gotas de aceite/agua que se fusionan y drenan.

Especificaciones clave: Clasificación de filtración (micras), capacidad de flujo, tipo de drenaje de condensado (manual, semiautomático, automático).

R - Regulador (Regulador de presión de aire ):

Función: Reduce y mantiene una presión de aire constante y preestablecida aguas abajo, independientemente de las fluctuaciones en la presión aguas arriba (del compresor o de la demanda variable).

Especificaciones clave: rango de presión, capacidad de flujo, tipo con alivio versus sin alivio, precisión.

L - Lubricador (Lubricador de línea de aire ):

Función: Introduce una fina niebla de vapor de aceite en la corriente de aire para lubricar los componentes neumáticos posteriores (cilindros, válvulas, herramientas). Nota: No siempre es necesario, especialmente en sistemas sin aceite o aplicaciones específicas como alimentos/farmacéutica.

Especificaciones clave: capacidad de aceite, ajuste de la tasa de goteo, tipo de aceite (ISO VG32 común).

La instalación correcta es primordial para la eficacia:

Ubicación: Inmediatamente después del tanque receptor:

El tanque receptor de aire actúa como enfriador primario y separador de humedad. La instalación del FRL después del tanque le permite manejar aire que ya ha experimentado cierto enfriamiento y condensación inicial. Esta es la regla de colocación más crítica. Nunca instale un FRL antes del tanque receptor.

El orden debe ser: F -> R -> L (Filtro -> Regulador -> Lubricador).

Filtre primero: los contaminantes deben eliminarse antes de llegar al regulador y al lubricador para evitar daños y obstrucciones de estos componentes de precisión.

Regulador Segundo: La presión debe estabilizarse antes que el Lubricador. Los lubricadores están calibrados para presiones aguas abajo específicas; Las fluctuaciones aguas arriba provocarían una neblina de petróleo inconsistente.

Lubricador último: la niebla de aceite se introduce justo antes de que el aire llegue a los componentes que necesitan lubricación.

Opciones de montaje:

Directamente en la salida del compresor/receptor: (Más común para sistemas centrales) Montado de forma segura en una pared, panel o soporte cerca del compresor/receptor. Utilice soportes resistentes.

Montaje modular:

Componentes individuales F, R, L montados en un bloque colector común para lograr compacidad y facilidad de instalación de tuberías.

Montaje Remoto (Subdistribución):

Los sistemas grandes pueden tener un FRL principal cerca del compresor/receptor y FRL más pequeños (a menudo solo Unidades FR ) más cercanas a máquinas o estaciones de trabajo específicas para manejar los requisitos de presión locales y la filtración final. Asegúrese de que el FRL principal aún proteja la tubería de distribución principal.

Conexiones de tuberías:

Utilice tamaños de tubería al menos iguales a los puertos de entrada/salida del FRL para evitar caídas de presión innecesarias.

Asegúrese de que las tuberías estén limpias y libres de residuos antes de realizar la conexión. Utilice sellador de roscas (cinta de PTFE o líquido) de forma adecuada en los puertos roscados, evitando la entrada a la corriente de aire.

Apoye la tubería adecuadamente para evitar tensiones en la unidad FRL.

Gestión de drenaje de condensado (filtro):

Instale el filtro verticalmente con el recipiente hacia abajo, como está diseñado.

Asegúrese de que el puerto de drenaje sea accesible y tenga suficiente espacio debajo para el drenaje.

Conecte los drenajes automáticos/semiautomáticos a una línea de drenaje de condensado adecuada que conduzca a un punto de eliminación seguro. ¡Nunca tapes el desagüe!

Manómetro:

El regulador normalmente tiene un puerto de medición. Instale un manómetro aquí para monitorear y ajustar con precisión la presión aguas abajo.

Configuración del lubricador:

Llene con el aceite neumático correcto (según lo especificado por los fabricantes de componentes).

Ajuste la mirilla de goteo (generalmente unas pocas gotas por minuto visibles en la mirilla) solo después de que el sistema esté presurizado y el aire fluya hacia el equipo aguas abajo. Comience con poco y ajuste según las necesidades de los componentes y la distancia.

El compresor de aire proporciona la energía, pero la unidad FRL garantiza su calidad y usabilidad. La instalación adecuada, fundamentalmente después del tanque receptor y en la estricta secuencia Filtro -> Regulador -> Lubricador, es fundamental. La correcta aplicación y el mantenimiento diligente de la unidad FRL no son sólo mejores prácticas; son inversiones esenciales que protegen valiosos equipos neumáticos posteriores, garantizan un rendimiento constante del sistema, mejoran la eficiencia energética y reducen significativamente el tiempo de inactividad y los costos operativos. Nunca subestime el papel fundamental de la preparación del aire para aprovechar todo el potencial de su sistema de aire comprimido.